P&G验厂咨询-宝洁案例实证:SQM体系对材料质量缺陷的改善成效

第三节 生产过程稳定性的加强

在制造型企业的产品质量衡量中,材料本身的质量是影响最终产品质量的主要因素好似一个好的厨师做烹饪一样,选好料是做一道好菜最基本的前提,也是影响菜的最终质量最重要的一环。因此,产品要做好,第一个就是要加强对原料的供给源头做好品质管理。

所谓优良的原材料供给品质是指合理、稳定的、经济的品质。好的供应商能提供良好的原材料,省去大量的检验人力及因材料不良所产生的处理上的诸多问题。日本企业近几十年在世界经济舞台上出色的表现,除了众多的因素之外,日本企业均布建强而有力的协力厂,进而联成一种协力网,产生了一种生命共同体的意识,实在是重要的关键因素。”对于这点,与宝洁公司的全球供应商联盟战略是相符的。

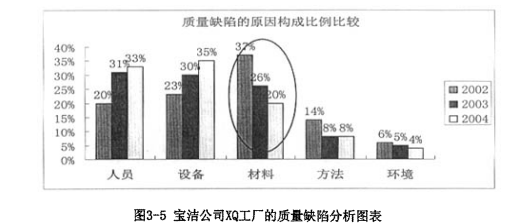

在下图中,以宝洁公司的一个生产工厂的例子,运用在实际生产过程所产生的质盘缺陷的分析可以看出,只有材料造成的影响是在下降的,这归功于在2002年SQM体系的贯彻实施。而对于其他几方面,由于设备的使用年限的增加,保养及维护的不及时导致由设备原因引起的质量缺陷在增加,而由于人员的频繁流动也造成质量缺陷的增加。

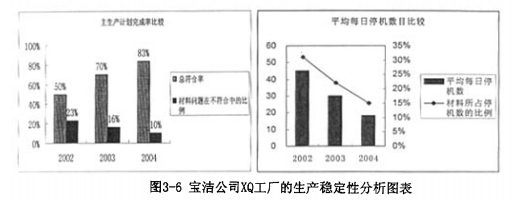

另外,在生产线运作过程中,对于生产过程稳定性的衡量标准往往用以下两个指标进行计算:

1)主生产计划符合率。是指生产线在一段规定时间内完成既定的生产计划的符合率,一般分数越高证明生产流程越稳定。

2)生产线异常停机次数。是指所有非计划停机的次数,包括由于缺少人员、缺少材料、材料质量缺陷、设备缺少维护而停机等所有的异常停机,要记录每一次停机的时间,停机次数越多,就证明生产越不稳定,就越有可能影响主生产计划的完成率。通过以上的介绍,可以看出如果材料本身的质量有缺陷,就很有可能影响到上述的两个指标。在图3-6中,以宝洁的一个生产工厂的例子来直观地显示出在2002年实施SQM后由于材料问题对上述两个指标的影响程度。

18576401396

18576401396